قالبگیری پلاستیک یکی از مهمترین فرایندهای تولید در صنایع مختلف است که در آن پلاستیک به شکلی خاص و مطابق با نیازهای طراحی، تبدیل میشود. این فرایندها از تنوع زیادی برخوردارند و بسته به نوع محصول نهایی، انتخاب روش مناسب میتواند تأثیر زیادی بر کیفیت، هزینه و سرعت تولید داشته باشد. در این مقاله به بررسی شش نوع از رایجترین روشهای قالبگیری پلاستیک پرداختهایم که شامل وکیوم فرمینگ، قالبگیری تزریقی، قالبگیری دورانی، قالبگیری فشاری، قالبگیری اکستروژن و قالبگیری دمشی میباشند. هر یک از این روشها کاربردهای خاص خود را دارند و مزایای منحصربهفردی را ارائه میدهند.

قالبگیری پلاستیک چیست؟

قالبگیری پلاستیک به فرایند تولید قطعات پلاستیکی از طریق شکلدهی مواد پلاستیکی مایع یا انعطافپذیر با استفاده از یک قالب یا ابزار سخت گفته میشود. این قالبها در کاربردهای متنوعی مورداستفاده قرار میگیرند و برخی از محبوبترین و کارآمدترین روشهای قالبگیری پلاستیک شامل موارد زیر هستند:

- وکیوم فرمینگ (Vacuum Forming)

- قالبگیری تزریقی (Injection Moulding)

- قالبگیری دورانی (Rotational Moulding)

- قالبگیری فشاری (Compression Moulding)

- قالبگیری اکستروژن (Extrusion Moulding)

- قالبگیری دمشی (Blow Moulding)

در این مقاله، به بررسی هر یک از این روشها، کاربردهای آنها و ویژگیهای منحصربهفردشان خواهیم پرداخت.

1. وکیوم فرمینگ

وکیوم فرمینگ یک فرایند قالبگیری پلاستیک است که در آن ورق پلاستیکی روی یک قالب قرار گرفته و سپس با استفاده از خلأ، پلاستیک به طور محکم روی قالب شکل میگیرد تا جزئیات دقیقتری ایجاد شود. محصولات تولیدشده با این روش بسیار رایج هستند و شامل وسایلی مانند ظروف پلاستیکی، تجهیزات باغبانی، لوازم آشپزخانه و حتی وان حمام میشوند.

وکیوم فرمینگ گزینهای ایدهآل برای تولید در مقیاسهای کوچک تا بزرگ است و در صنایع مختلفی از جمله خودروسازی و هوافضا کاربرد دارد.

مزایای وکیوم فرمینگ:

- امکان تولید محصولات با جزئیات بالا و در اندازههای متنوع

- فرایندی بسیار سریع

- عدم نیاز به دستگاههای پرس بزرگ مانند قالبگیری تزریقی که منجر به کاهش هزینه تجهیزات برای تولید قطعات بزرگ میشود

کاربردهای وکیوم فرمینگ

وکیوم فرمینگ در صنایع مختلف برای تولید طیف گستردهای از محصولات پلاستیکی مورداستفاده قرار میگیرد. این روش در تولید قطعات خودرویی و اجزای صنعتی کاربرد دارد. علاوه بر این، به دلیل سازگاری با پلاستیکهای مناسب برای مواد غذایی، در تولید بستهبندیهای مواد غذایی نیز استفاده میشود.

سایر محصولات تولیدشده با وکیوم فرمینگ شامل موارد زیر هستند:

- نمایشگرهای تبلیغاتی و تابلوهای فروشگاهی

- تابلوها و علائم راهنما

- قطعات مورداستفاده در صنعت کشاورزی

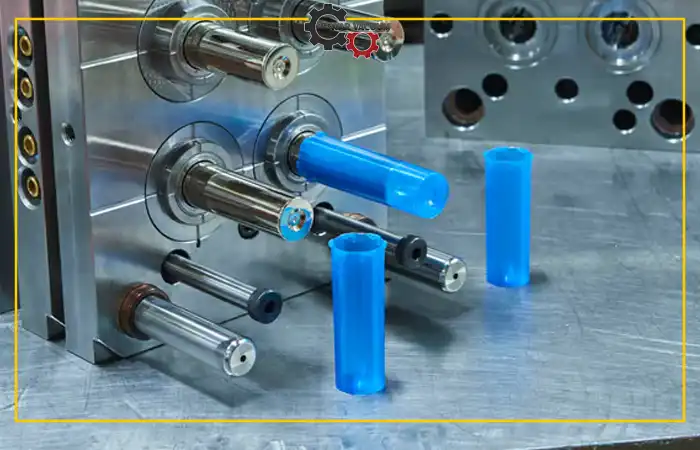

2. قالبگیری تزریقی

در فرایند قالبگیری تزریقی، پلاستیک مذاب با استفاده از یک پیستون به داخل قالب تزریق میشود تا قطعات موردنظر شکل بگیرند. برای این منظور، قالبهای سفارشی طراحی شدهاند تا پلاستیک ذوبشده بلافاصله به داخل آن تزریق شود. سپس با اعمال فشار بالا، از پر شدن کامل قالب و تشکیل یک قطعه جامد اطمینان حاصل میشود. پس از پر شدن قالب، پلاستیک درون آن سرد و سخت میشود تا شکل نهایی خود را حفظ کند، مشابه فرایند انجماد آب در قالب یخ.

مزایای قالبگیری تزریقی:

- مقرونبهصرفه

- تکرارپذیری بالا (امکان تولید انبوه بادقت یکسان)

- قابلیت تولید تعداد زیادی قطعه در هر ساعت

- امکان استفاده از انواع مختلف پلاستیک

کاربردهای قالبگیری تزریقی

قالبگیری تزریقی برای تولید مقادیر بالای قطعات پلاستیکی در سال (تا ۳۰,۰۰۰ قطعه) ایدهآل است. از این روش برای ساخت درپوش بطری، ظروف نگهداری، اسباببازیها و انواع بستهبندیهای پلاستیکی استفاده میشود. همچنین، این تکنیک یکی از رایجترین روشهای قالبگیری پلاستیک برای تولید انبوه قطعات پزشکی و حتی قطعات خودرو محسوب میشود.

مزیت دیگر قالبگیری تزریقی، انعطافپذیری در فرایند تولید است که امکان سازگاری با نیازهای مهندسان و طراحان را فراهم میکند. بااینحال، قالبهای مورداستفاده معمولاً از فولاد یا آلومینیوم ساخته میشوند تا استحکام و دوام بالایی داشته باشند که میتواند هزینه اولیه تولید را افزایش دهد. خوشبختانه، مانند سایر روشها، با افزایش حجم تولید، هزینه هر واحد بهسرعت کاهش مییابد.

3. قالبگیری دورانی

قالبگیری دورانی که به آن رُتو-مولدینگ نیز گفته میشود، فرایندی است که در آن مایع پلاستیک به داخل یک قالب انتخابی ریخته میشود و سپس قالب با سرعت بالا چرخانده میشود. این چرخش باعث میشود که پلاستیک به طور یکنواخت سطح قالب را پوشش دهد و دیوارههای قالب ضخیم شوند. در نهایت، محصول بهصورت توخالی شکل میگیرد و پس از سردشدن قالب، پلاستیک مایع به شکل نهایی خود درمیآید و از قالب خارج میشود.

مزایای قالبگیری دورانی:

- کارایی بالا در استفاده از مواد

- کمترین میزان ضایعات

- دوستدار محیطزیست و مقرونبهصرفه

- ضخامت یکنواخت دیوارههای محصول

- روش کمهزینه

کاربردهای قالبگیری دورانی

این روش برای ساخت قطعات بزرگ و توخالی ایدهآل است و در تولید محصولاتی مانند قطعات خودرو، سطلها، مخروطها، مخازن ذخیرهسازی، خانههای بازی و کایاکها کاربرد دارد. استفاده از این روش قالبگیری پلاستیک امکان سفارشیسازیهای اضافی را فراهم میکند، مانند اضافهکردن انحناها و علائم به محصولات که میتوان آنها را داخل قالب قرارداد تا نتیجه نهایی محصول تغییر کند.

4. قالبگیری فشاری

در فرایند قالبگیری فشاری، ابزار بالایی و پایینی به هم میرسند و مواد مذاب در بین آنها قرار میگیرد، جایی که دماهای بسیار بالا باعث ایجاد ساختار مستحکم در محصول نهایی میشود. سپس نیرویی به هر دو ابزار وارد میشود تا ماده را به شکل قالب فشرده کند. برای نهاییسازی فرایند، پلاستیک مایع پس از سردشدن از قالب خارج میشود تا شکل خود را حفظ کند.

مزایای قالبگیری فشاری:

- فرایند ساده

- مناسب برای تولید حجم بالای قطعات

- مقرونبهصرفه

- امکان استفاده از فیبرهای بلند برای افزایش استحکام ماده

کاربردهای قالبگیری فشاری

این تکنیک برای تولید قطعات جایگزین پلاستیکی بهویژه برای قطعات فلزی آسیبدیده بسیار مناسب است. به دلیل فرایند دمای بالا، محصول نهایی از استحکام و دوام زیادی برخوردار است.

باوجوداینکه ماده مورداستفاده پلاستیک است، قطعات فلزی میتوانند با پلاستیک جایگزین شوند که این امر با هزینه کمتری انجام میشود. بهطورکلی، صرفهجویی در هزینه در این روش به عواملی همچون پیچیدگی طراحی، تعداد شکافها و ظاهر سطح بستگی دارد.

این فناوری برای تولید انبوه بسیار مناسب است، چرا که هزینه هر قطعه پایین است و این ویژگی باعث میشود که این روش قالبگیری پلاستیک از نظر اقتصادی بسیار مقرونبهصرفه باشد.

5. قالبگیری اکستروژن

در این تکنیک قالبگیری پلاستیک، ماده تحت دمای بسیار بالا از یک لوله به نام بارل عبور داده میشود. این ماده توسط یک پیچ به سمت جلو رانده میشود و در انتهای بارل، از یک قالب با شکل موردنظر عبور میکند تا طول قطعه نهایی تولید شود. قابهای پنجره UPVC نمونهای برجسته از محصولاتی هستند که میتوانند با این روش تولید شوند.

مزایای قالبگیری اکستروژن:

- هزینه پایین

- زمان کم توقف ماشینآلات

- دوستدار محیطزیست و مقرونبهصرفه

- توانایی تولید قطعات لولهای بلند بادقت و به طور پیوسته

کاربردهای قالبگیری اکستروژن

با استفاده از این روش، محصول نهایی در طول تمام مسیر خود همیشه شکل یکسانی خواهد داشت. این قطعات میتوانند اشیایی مانند لولههای PVC یا نیها باشند. این قطعات میتوانند در حجمهای بسیار بالا تولید شوند، زیرا همان شکل میتواند به طور نامحدود تولید شود.

معایب این روش این است که نوع قطعاتی که میتوانید تولید کنید، بهشدت محدود است. در مقابل، این روش قالبگیری هزینه کمتری دارد؛ زیرا تجهیزات مورداستفاده نسبتاً ساده هستند و توانایی تولید در حجم بالا را دارند.

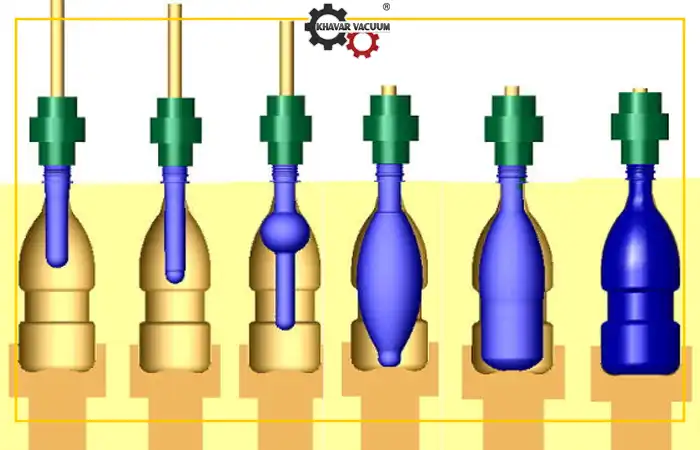

6. قالبگیری دمشی

قطعات تولید شده با این روش ممکن است شباهت زیادی به قطعات قالبگیری دورانی داشته باشند. این به این دلیل است که پلاستیک مذاب به داخل یک ابزار حفره بسته دمیده میشود و سپس فشار برای اینکه پلاستیک دیوارههای قالب را پر کند، اعمال میشود. دستگاه پلاستیک را تا زمانی که مایع شود گرم کرده و سپس هوا به داخل آن پمپ میشود که پس از آن پلاستیک به شکل قالب دمیده میشود. قالب حاوی پلاستیک مایع برای سردشدن و شکلگیری خود باقی میماند، به این معنی که این فرایند میتواند بسیار سریع باشد.

مزایای قالبگیری دمشی:

- هزینه پایین

- سطوح بالای تولید

- توانایی تولید محصولات متنوع

- امکان قالبگیری قطعات پیچیده

کاربردهای قالبگیری دمشی

بیشتر محصولات مانند بطریهای پلاستیکی، بشکهها، جعبهها و حتی مخازن بنزین از طریق قالبگیری دمشی تولید میشوند. با هزینه قالبهایی که بین قالبگیری دورانی و قالبگیری تزریقی قرار دارند، این روش انتخابی سریع و مقرونبهصرفه است که همچنین میتواند چندین محصول را به طور همزمان تولید کند که این ویژگی باعث افزایش بهرهوری فرایند میشود.

سخن پایانی

در نهایت، انتخاب روش مناسب قالبگیری پلاستیک بستگی به نیازهای خاص محصول، هزینههای تولید، حجم تولید و ویژگیهای موردنظر دارد. هر کدام از روشهای ذکر شده در این مقاله برای تولید انواع خاصی از محصولات بهینه هستند و میتوانند در صنایع مختلف از جمله خودروسازی، بستهبندی، لوازمخانگی، و پزشکی کاربردهای فراوانی داشته باشند. آگاهی از این روشها به مهندسان و طراحان کمک میکند تا با انتخاب درست، فرایند تولید را به طور مؤثری بهینه کنند و محصولاتی با کیفیت بالا و هزینه مناسب تولید نمایند.