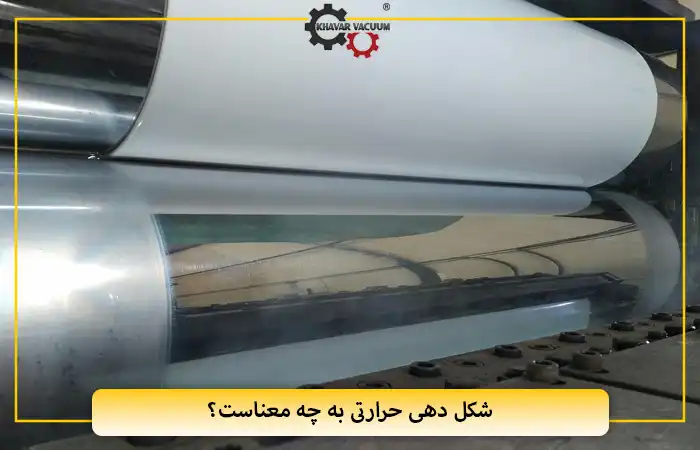

فرایندهای مختلفی در صنایع وجود دارد که هر یک برای کاربردهای به خصوصی مورد استفاده قرار میگیرند. یکی از این فرآیندها، شکل دهی حرارتی نام دارد که در زبان انگلیسی با نام Thermoforming شناخته میشود. این فرآیند با اعمال حرارت به یک ورق پلاستیکی و منعطف شدن آن همراه است. حال باید دید که شکل دهی حرارتی چه کاربردهایی در صنایع دارد و به چه منظور استفاده میشود.

شکل دهی حرارتی چیست؟

شکل دهی حرارتی یا همان ترموفرمینگ، یک فرآیند تولید است که در آن به یک ورق پلاستیکی گرما داده میشود تا به حالت منعطف و شکل پذیر برسد. مقدار حرارت اعمال شده در این فرآیند بسیار مهم است. چرا که نباید به گونهای باشد که سبب ذوب پلاستیک شود. حرارت و گرما باید تنها در حدی باشد که موجب نرم و منعطف شدن پلاستیک شود. برای این کار هم از المنتهای حرارتی در یک یا دو طرف ورق پلاستیکی استفاده میکنند. به این صورت که المنتها را در فاصله معینی از ورق قرار داده و سپس به آن گرما اعمال میکنند تا به حالت منعطف و شکل پذیر برسد. افرادی که به انجام این کار میپردازند، باید بر اساس جنس پلاستیک و ضخامت ورق پلاستیکی، میزان گرما را کاملا مشخص و در حالت تنظیم شده قرار دهند. پس از آن نیز میتوان ورق را با استفاده از قالب مناسب، شکل داده تا به محصول نهایی دست پیدا کرد.

پروسه و مراحل فرآیند شکل دهی حرارتی

- در ابتدا یک ورق پلاستیکی از جنس و ضخامت دلخواه را آماده میکنند.

- سپس با استفاده از یک یا چند المنت حرارتی، به این ورق گرما میدهند. المنتها معمولا در اطراف ورق پلاستیکی قرار میگیرد تا به تمام نواحی آن حرارت داده شود.

- زمانی که پلاستیک به حالت منعطف خود برسد، بر روی قالب قرار گرفته تا به شکل دلخواه تغییر پیدا کند. قالبهایی که در این روش مورد استفاده قرار میگیرند، از نظر اقتصادی بسیار مقرون به صرفه هستند. جنس اغلب این قالبها نیز از نوع آلومینیوم است. با این حال اگر نیاز به هدایت حرارتی زیادی باشد، از آلیاژ بریلیوم مس برای قالب استفاده میشود.

- زمانی که ورق به شکل قالب برسد، از قالب خارج شده و ضایعات آن را جدا میکنند. با این کار قطعه و محصول نهایی آماده عرضه به بازار میگردد. در رابطه با ضایعات مرحله پایانی فرآیند شکل دهی حرارتی باید اعلام کرد که این ضایعات معمولا آسیاب شده و در یک دستگاه مورد بازیافت قرار میگیرند تا مجددا برای ساخت ورق پلاستیکی مورد استفاده واقع شوند.

روش ترموفرمینگ یا شکل دهی حرارتی جزو روشهایی است که سالانه محصولات و قطعات زیادی را با استفاده از آن تولید میکنند. همچنین این روش از هزینه اندکی برخوردار است. برای همین است که شکل دهی حرارتی نسبت به روشهای دیگر شکل دهی پلاستیک مانند تزریق پلاستیک، بسیار کارآمد و اقتصادی میباشد.

دسته بندی فرآیند شکل دهی حرارتی و روشهای رایج آن

اگر بخواهیم فرآیند شکل دهی حرارتی را دسته بندی کنیم، باید به سه دسته زیر اشاره داشته باشیم:

-

شکل دهی حرارتی با فشار هوا

شکل دهی حرارتی با فشار هوا که در زبان انگلیسی به عنوان Pressure Thermoforming شناخته میشود، اولین روشی است که در اینجا به آن اشاره میکنیم. این روش با روش شکل دهی حرارتی خلا بسیار شبیه است. با این حال در این روش از فشار مثبت هوا برای هدایت ورق پلاستیکی به سمت قالب استفاده میشود. در روش شکل دهی حرارتی با فشار هوا، سوراخهایی بین ورق پلاستیکی و قالب وجود دارد که برای تخلیه هوای موجود به کار رفتهاند. خصوصیتی که این روش دارد این است که ورق را میتوان در دماهای پایینتر نیز شکل داد. برای همین روش شکل دهی حرارتی با فشار هوا، از سرعت تولید بیشتری نسبت به روش شکل دهی حرارتی خلا برخوردار است.

-

شکل دهی حرارتی خلاء

شکل دهی حرارتی خلاء (وکیوم فرمینگ) یا در زبان انگلیسی Vacuum Thermoforming، یکی دیگر از روشهای شکل دهی حرارتی است. این روش جزو روشهای بسیار ساده و پرطرفدار است. در این روش بر خلاف روش قبلی، با ایجاد فشار منفی از طریق کشیدن هوا از تعدادی سوراخ، ورق پلاستیکی گرم شده را روی قالب مینشانند. پس از آن نیز ورق پلاستیکی به حالت سرد و سخت درآمده و شکل قالب را به خود میگیرد. در روش شکل دهی حرارتی خلاء، اندازه و فاصله محفظههای خلاء اهمیت زیادی دارد. چرا که در صورت وجود سوراخهای نامناسب، ممکن است بخشی از پلاستیک گرم شده به داخل نفوذ پیدا کرده و یا سوراخها روی ظاهر محصول نهایی تاثیر بگذارند.

ضخامت دیوارههای محصول نهایی با روش شکل دهی حرارتی خلاء، تقریبا مشابه با ضخامت ورق پلاستیکی اولیه است. برای همین از این روش بیشتر برای تولید قطعات سفت و محکم استفاده میشود. همچنین برای محصولاتی که از شکل پیچیده یا عمق زیادی برخوردار نیستند نیز میتوان از این روش استفاده کرد. پس روش شکل دهی حرارتی خلاء برای محصولات ساده و با عمق کم، بسیار مناسب و مقرون به صرفه است.

-

شکل دهی حرارتی مکانیکی

یکی دیگر از روشهای شکل دهی حرارتی، شکل دهی حرارتی مکانیکی یا Mechanical Thermoforming نام دارد. در این روش بر خلاف روشهای قبلی، ورق پلاستیکی گرم شده را به صورت مکانیکی و با نیروی تماس مستقیم شکل میدهند. به این صورت که ورق پلاستیکی توسط قسمت مثبت قالب به سمت حفره یا بخش منفی قالب هدایت شده و به شکل مطلوب و مورد نظر میرسد. فرآیند شکل دهی حرارتی به صورت مکانیکی از مزایای زیادی برخوردار است. این روش از دقت ابعادی بهتر و همچنین دقیق بودن جزئیات هندسی در هر دو روی قطعه برخوردار است و از این نظر نسبت به دو روش پیشین مزیت دارد. با این حال عیب اصلی شکل دهی حرارتی مکانیکی این است که هزینه زیادی را میطلبد. هزینهبر بودن آن نیز به خاطر نیاز به هر دو قسمت مثبت و منفی قالب است.

جنس و ضخامت ورق در شکل دهی حرارتی

حال که با روش شکل دهی حرارتی و انواع آن آشنا شدیم، بهتر است به سراغ مواد اولیه و مورد نیاز در این روش برویم. همانطور که گفته شد در این روش، یک ورق پلاستیکی مورد اعمال حرارت و گرما واقع شده تا به حالت منعطف برسد. پس از آن نیز با قرارگیری روی قالب، شکل آن را به خود میگیرد. اما جنس ورق چیست و چه ضخامتی باید داشته باشد؟ در این بخش به این موارد میپردازیم.

-

جنس ورق:

در رابطه با جنس ورق در فرآیند شکل دهی حرارتی باید اشاره کرد که مواد ترموپلاستیک یا گرما نرم، میتوانند در این فرآیند مورد استفاده قرار گیرند. البته جنس ورق به صنعت مورد نظر نیز بستگی دارد. برای مثال از آنجایی که شکل دهی حرارتی در صنعت بسته بندی مواد غذایی کاربرد زیادی دارد، بیشتر از ترموپلاستهایی استفاده میشود که از قابلیت مناسب برای نگهداری مواد غذایی برخوردار باشند و سبب آلودگی آنها نشوند. برای مثال ترموپلاستهایی که نظیر پلی اتیلن، پلی پروپیلن، پلی استایرن، پلی وینیل کلراید، پلی آمید و غیره برای این کار مناسب هستند.

حال برای کاربردهای معمولی نیز بیشتر از ورقهای تک ماده استفاده میشود. منظور از تک ماده بودن این ورقها این است که تنها از یک نوع ماده مخصوص تشکیل شدهاند. حال برای کاربردهای اختصاصیتر از ورقهای چند لایه استفاده میشود.

-

ضخامت ورق

ضخامت ورق ترموپلاست نیز در روش شکل دهی حرارتی مهم است. برای ورقهایی که از ضخامت کمتر از 1.5 میلی متر برخوردار باشند، معمولا از دستگاه ترموفرمینگی که با اکسترودر یا رول تغذیه میشود، استفاده میگردد. حال برای ورقهایی که از ضخامت بیشتر از 3 میلی متر برخوردار باشند، آنها را به طور دستی به ماشین تحویل میدهند و یا از یک سیستم تغذیه خودکار برای آن استفاده میکنند. در شکل دهی حرارتی برای ورقهای با ضخامت بالا، معمولا از روش فشار و خلاء به طور همزمان برای اعمال نیروی بیشتر استفاده میگردد.

ورقهایی که از ضخامت بالا برخوردار هستند، بیشتر برای قطعات با طول عمر بالا مانند سازههای دائمی مورد کاربرد قرار میگیرند. برای مثال جهت ساخت کیوسکها، اتومبیلها، تجهیزات پزشکی، تجهیزات حمل مواد، یخچال و فریزر، تجهیزات الکتریکی و الکترونیکی، چشمههای معدنی و غیره به کار برده میشوند. اما ورقهایی که ضخامت کمتری دارند، بیشتر برای تولید قطعات یک بار مصرف و قابل بازیافت مورد استفاده واقع میشوند. برای مثال در درجه اول از آنها برای تولید ظروف بسته بندی مواد غذایی استفاده میگردد. بنابراین ضخامت ورق همچون جنس ورق، در فرآیند شکل دهی حرارتی بسیار حائز اهمیت است.

جمع بندی

فرآیند شکل دهی حرارتی یکی از فرآیندهای مهم است که از آن برای تولید محصولات با استفاده از اعمال حرارت به پلاستیک استفاده میشود. این روش به این صورت است که ورق پلاستیک را گرم و منعطف کرده و با قرار دادن روی قالب، سبب شکل دهی به آن میشوند. قالبهای استفاده شده در این روش به علت دما و فشار پایین از نظر اقتصادی مقرون به صرفه هستند و بیشتر از جنس آلومینیوم میباشند. حال خود فرآیند شکل دهی حرارتی به سه روش مختلف قابل انجام است که در متن به طور کامل به آن اشاره داشتیم. این سه روش عبارتند از شکل دهی حرارتی خلاء، شکل دهی حرارتی مکانیکی و شکل دهی حرارتی با فشار هوا.