انتخاب روش تولید مناسب برای قطعات پلاستیکی نقش تعیینکنندهای در کیفیت، هزینه و زمان تولید نهایی محصول دارد. دو روش رایج در این زمینه، قالبگیری تزریقی کمحجم و ترموفرمینگ هستند. هر کدام از این روشها مزایا و معایب خاص خود را دارند و در شرایط مختلف میتوانند مقرونبهصرفهتر یا کارآمدتر باشند.

در این مقاله، به بررسی و مقایسه این دو روش تولید میپردازیم. ابتدا به طور مختصری هر کدام از روشها را معرفی میکنیم و سپس به سراغ مقایسه آنها از نظر فاکتورهای مختلفی مانند هزینه، کیفیت، تنوع هندسی، حجم تولید، زمان تولید و کاربردها میرویم. در نهایت، با جمعبندی مطالب، به شما در انتخاب روش مناسب برای نیازتان کمک خواهیم کرد.

تزریق پلاستیک کمحجم چیست؟

تزریق پلاستیک کمحجم که همچنین با عنوان “تولید با تیراژ کم” شناخته میشود، پلی ضروری میان نمونهسازی محصول و تولید با حجم بالا ایجاد میکند و برای سفارشهای معمولاً کمتر از 10,000 قطعه کاربرد دارد.

ویژگیهای قالبگیری تزریقی کم حجم

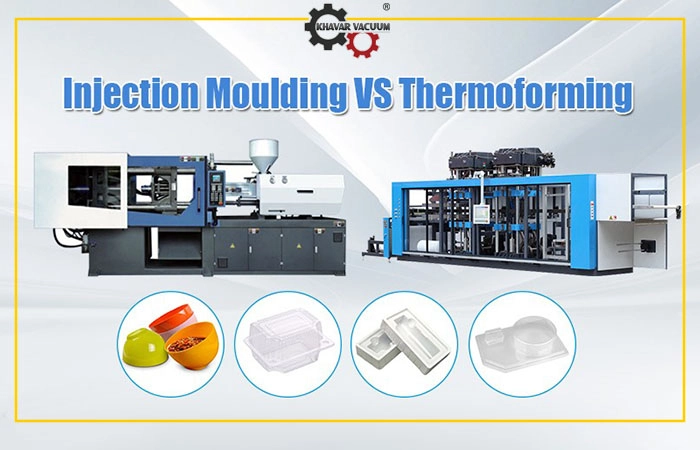

قالب گیری تزریقی سنتی پلاستیک به دلیل تولید انبوه شناخته شده است، اما مستلزم هزینههای اولیه قابلتوجهی است که عمدتاً ناشی از هزینههای ابزار میباشد. قالبهای تزریق که معمولاً از فولاد یا آلیاژ مس ساخته میشوند، فشارهای شدید فرایند تزریق را تحمل میکنند و نیازمند طراحیهای پیچیده و سنگین هستند و در نتیجه هزینه ساخت و زمان را افزایش میدهند.

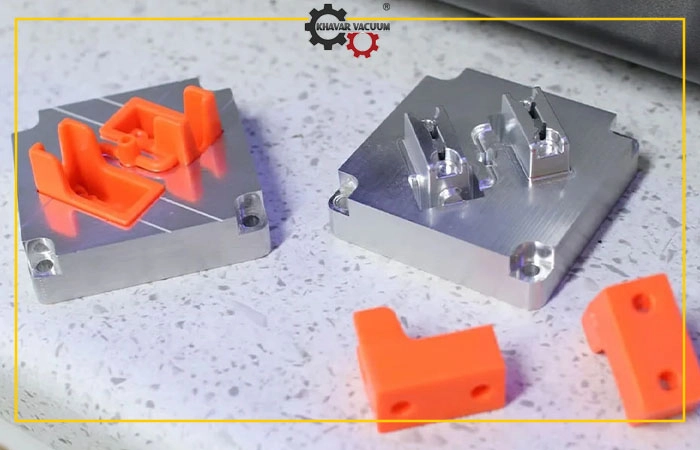

در مقابل، قالبگیری تزریقی کمحجم اغلب از قالبهای آلومینیومی استفاده میکند که با فشارهای پایینتر برای جلوگیری از آسیب به قالب کار میکنند. این انتخاب استراتژیک هزینههای ابزار را به میزان قابلتوجهی 5 تا 25 درصد کاهش میدهد و قابلیت انعطافپذیری آلومینیوم امکان ایجاد سریعتر قالب را فراهم میکند و در نتیجه کل فرآیند قالبگیری تزریقی را تسریع میبخشد.

قالبگیری تزریقی کمحجم در طیف وسیعی از صنایع کاربرد دارد که در آن دقت، انعطافپذیری و مقرونبهصرفه بودن حرف اول را میزند. برخی از صنایع کلیدی که از قالبگیری تزریقی کمحجم استفاده میکنند، شامل پزشکی، مخابرات، بستهبندی مصرفی و موارد دیگر میشوند.

فرایند قالبگیری تزریقی کمحجم

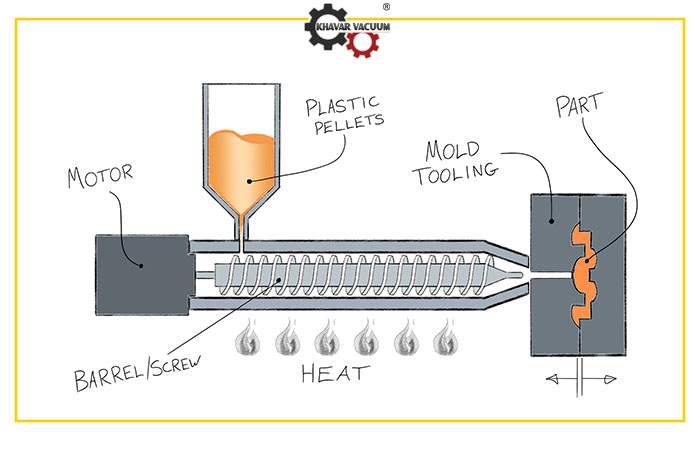

فرایند قالبگیری تزریقی کمحجم با ساخت یک قالب تزریق سفارشی طراحیشده آغاز میشود. سپس قالب روی یک دستگاه قالبگیری تزریقی نصب میشود، جایی که گلولههای ترموپلاستیک وارد استوانهای داغ درون دستگاه میشوند و در آنجا به حالت مایع ذوب میشوند. سپس پلاستیک مذاب با فشار زیاد به حفره قالب تزریق شده و با شکل و ظرافتهای آن مطابقت پیدا میکند.

پس از خنکشدن، قالب باز میشود و قطعه پلاستیکی تازه شکلگرفته خارج میشود. بسته به پیچیدگی قطعه و الزامات پروژه، ممکن است عملیات ثانویه مانند تراشیدن، ماشینکاری یا مونتاژ برای دستیابی به محصول نهایی موردنظر انجام شود.

مزایای قالب گیری تزریقی کم حجم

تزریق پلاستیک کم حجم مزایای متمایز متعددی را ارائه میدهد که آن را به گزینهای ترجیحی برای تولیدات با حجم کم تا متوسط تبدیل میکند:

• امکان تولید قطعات کوچک با جزئیات پیچیده و ضخامتهای متغیر را تسهیل میکند.

• فرصتی را برای “اجرای آزمایشی” مقرونبهصرفه فراهم میکند که برای برنامههای آزمایشی ایدهآل است.

• هزینههای سرمایهگذاری اولیه را کاهش میدهد، زیرا سربار در مقایسه با تولید حجم بالا کمتر است.

معایب قالبگیری تزریقی کمحجم

با وجود مزایای فراوان، قالبگیری تزریقی کمحجم نیز محدودیتها و چالشهایی دارد:

• فرایند پیچیدهتر نسبت به ترموفرمینگ: گرچه این روش از روش سنتی قالبگیری تزریقی سریعتر و کمهزینهتر است، اما فرایند ساخت آن معمولاً پیچیدهتر از ترموفرمینگ میباشد.

• محدودیت در اندازة قطعه: ساخت قطعات بزرگتر با استفاده از این روش از نظر هزینه و زمان، بهصرفه نخواهد بود.

• محدودیتهای طراحی: برای اطمینان از نتایج دقیق تحتفشار تزریق پایینترِ مواد، محدودیتهایی در طراحی اعمال میشود، از جمله افزایش زاویة شیب و بهحداقلرساندن زیر بریدگیها.

ترموفرمینگ چیست؟

ترموفرمینگ فرایندی کاربردی در ساخت و تولید است که طی آن، ورقهای پلاستیکی بزرگ تا رسیدن به حالت خمیری حرارت داده شده و سپس با استفاده از ابزاری (قالبی) سفارشیسازی شده از آلومینیوم شکل داده میشوند.

ویژگیهای ترموفرمینگ

ترموفرمینگ اغلب از قالبهای آلومینیومی سبک استفاده میکند که باعث کاهش هزینههای ساخت قالب و مدتزمان رسیدن به مرحله تولید میشود. قالبهای ترموفرمینگ به دلیل قابلیت انعطافپذیری ماده، به طور معمول یکطرفه هستند و به دلیل سهولت ماشینکاری این متریال، سریعتر ساخته میشوند و این امر آن را به یک جایگزین کارآمد و بهصرفه نسبت به روش سنتی تزریق پلاستیک تبدیل میکند.

این رویکرد نهتنها سرمایهگذاری اولیه را کاهش میدهد، بلکه انعطافپذیری و قابلیت ارتقای کلی فرایند ترموفرمینگ را نیز افزایش میدهد و آن را برای تولید با حجم کم تا متوسط مناسب میسازد.

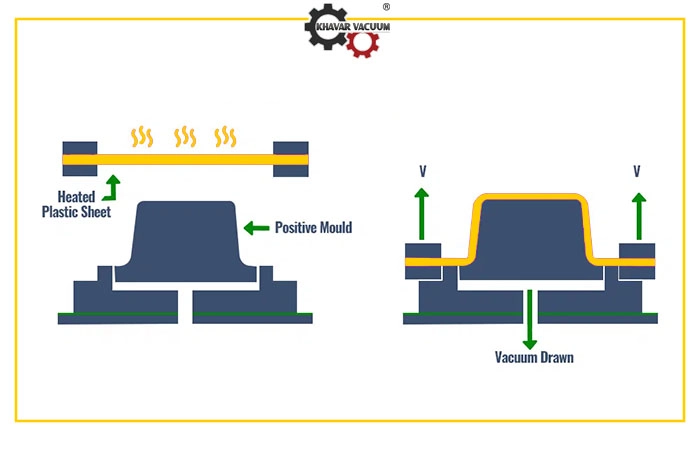

فرایند ترموفرمینگ

ترموفرمینگ سه تکنیک مختلف را برای دستیابی به اشکال دقیق ارائه میدهد: وکیوم فرمینگ و فشار فرمینگ.

در وکیوم فرمینگ، هوای بین ورق پلاستیک و قالب، مکش میشود تا اطمینان از تناسب دقیق حاصل شود که برای قطعات بزرگتر با جزئیات کمتر پیچیده ایدهآل است. برعکس، فشار فرمینگ از هوای با فشار بالا برای بادکردن ورق پلاستیک درحالیکه همزمان مکش وکیوم اعمال میشود، استفاده میکند که امکان ایجاد زوایای تیزتر و جزئیات دقیقتر را فراهم نموده و آن را به جایگزینی جذاب برای قالب گیری تزریقی تبدیل میکند.

فرم دهی دو ورق، یک تکنیک پیشرفته است که در آن دو ورق پلاستیک به طور همزمان گرم شده و برای ایجاد یک ساختار توخالی با دیواره دوتایی با هم فرم داده میشوند. این روش استحکام، عایقبندی و یکپارچگی ساختاری را برای کاربردهایی مانند قطعات خودرو، تجهیزات کشاورزی، مبلمان فضای باز و موارد دیگر به ارمغان میآورد.

مزایای ترموفرمینگ

ترموفرمینگ دارای چندین مزیت است که آن را به یک روش جذاب برای تولید قطعات پلاستیکی با حجم کم تا متوسط تبدیل میکند:

• استفاده از قالبهای تکوجهی ساخته شده از آلومینیوم سبک: این امر باعث کاهش زمان پیشروی و هزینهها میشود.

• مناسب برای ساخت قطعات بزرگتر: حتی با افزایش اندازه قطعه، تأثیر کمی بر زمان پیشروی و هزینه دارد.

معایب ترموفرمینگ

اگرچه ترموفرمینگ مزایایی از نظر هزینه و زمان دارد، اما با محدودیتها و چالشهایی نیز همراه است، از جمله:

• دستیابی به سطوح بالای جزئیات، بهویژه در قطعات کوچکتر با ضخامتهای متغیر و گوشههای تیز، میتواند دشوار باشد.

• برای قطعاتی که نیاز به چرخههای تولید مداوم یا تیراژهای تولید بالا دارند، رویآوردن به روش تزریق پلاستیک در بلندمدت کارآمدتر خواهد بود.

انتخاب بین روشهای قالبگیری تزریقی کمحجم و ترموفرمینگ

انتخاب بین روشهای قالبگیری تزریقی کمحجم یا ترموفرمینگ مستلزم بررسی دقیق عوامل مختلف برای دستیابی به راهحل ایدهآل تولید مطابق با نیازهای خاص پروژه شما است.

حجم تولید

حجم تولید پیشبینیشده برای پروژه خود را در نظر بگیرید. قالب گیری تزریقی با حجم کم معمولاً برای تولید کمتر از 10000 قطعه و مقادیر کمتر ایدهآل است. از طرف دیگر، ترموفرمینگ انعطافپذیری را برای تولید با حجم کم تا متوسط ارائه میدهد، با قابلیت افزایش یا کاهش در صورت نیاز.

پیچیدگی قطعات

اولین قدم، ارزیابی پیچیدگی قطعات موردنیاز برای تولید است. قالبگیری تزریقی کمحجم در ساخت قطعات با جزئیات ظریف، تلرانسهای سخت و هندسههای پیچیده برتری دارد و آن را برای کاربردهایی که بهدقت بالا نیاز دارند، مناسب میکند. ترموفرمینگ برای قطعات بزرگتر با هندسههای سادهتر مناسبتر است، اگرچه تکنیکهای فرم دهی فشار میتوانند به جزئیات دقیقتری نسبت به فرم دهی وکیوم سنتی دست یابند.

هزینه و زمان ساخت قالب

در روش تزریق پلاستیک کمحجم، معمولاً از قالبهای آلومینیومی استفاده میشود که باعث کاهش هزینه و زمان ساخت نسبت به قالبهای فولادی بهکاررفته در روش تزریق پلاستیک سنتی میگردد. همچنین قالبهای ترموفرمینگ نیز به دلیل طراحی تک طرفه و استفاده از مواد سبک، از نظر اقتصادی بهصرفه بوده و با سرعت بیشتری ساخته میشوند.

انتخاب مواد

به نیازمندیهای مواد برای قطعات خود توجه کنید. هم قالبگیری تزریقی کمحجم و هم ترموفرمینگ با داشتن طیف وسیعی از رزینهای ترموپلاستیک، قابلیت انعطافپذیری بالایی در انتخاب مواد ارائه میدهند. برای تعیین مناسبترین ماده برای کاربرد خود، عواملی مانند خواص مواد، الزامات عملکردی و هزینه را ارزیابی کنید.

اندازه و وزن قطعات

ترموفرمینگ برای شکلدهی قطعات بزرگ با حداقل نازک شدن مواد بسیار مناسب است و آن را برای کاربردهایی که نیاز به اجزای سبک اما بادوام دارند، ایدهآل میکند. قالبگیری تزریقی کمحجم نیز میتواند طیف وسیعی از اندازههای قطعه را در برگیرد، اما ممکن است برای قطعات کوچکتر و پیچیدهتر مناسبتر باشد.

زمان سرآمد و سرعت تولید

باتوجهبه جدول زمانی پروژه و نیازهای سرعت تولید خود تصمیم بگیرید. ترموفرمینگ بهطورکلی زمان سرآمد (مدتزمان لازم برای آماده سازی تولید) و چرخه های تولید کوتاهتری نسبت به قالب گیری تزریقی کم حجم ارائه می دهد و آن را به انتخابی ترجیحی برای نمونه سازی سریع و پروژه های با تحویل فوری تبدیل می کند. با این حال، اگر دقت و تلرانس های سختگیرانه (حد مجاز انحراف از اندازه های طراحی) حیاتی هستند، قالب گیری تزریقی کم حجم علی رغم زمان سرآمد طولانی تر ممکن است گزینه مناسب تری باشد.

سخن پایانی

قالبگیری تزریقی کمحجم و ترموفرمینگ هر دو روشهای تولید با ارزشی هستند که مزایا و معایب خاص خود را دارند. انتخاب روش مناسب برای یک پروژه خاص به عوامل مختلفی از جمله پیچیدگی قطعه، حجم تولید، نیازهای ظاهری و الزامات عملکردی بستگی دارد.

قالبگیری تزریقی کمحجم برای تولید قطعات پلاستیکی با دقت بالا و هندسههای پیچیده که در حجم کم تا متوسط موردنیاز هستند، ایدهآل است. این روش به دلیل تولید قطعات با کیفیت بالا و اتلاف کم مواد، مقرونبهصرفه است. بااینحال، هزینه اولیه ساخت قالب میتواند بالا باشد.

ترموفرمینگ برای تولید قطعات پلاستیکی نازک و ساده که در حجم بالا موردنیاز هستند، مناسب است. این روش به دلیل سادگی و سرعت فرایند، مقرونبهصرفه است. بااینحال، دقت و استحکام قطعات تولیدی بهاندازه قالبگیری تزریقی کمحجم نیست.

در نهایت، انتخاب روش مناسب به نیازهای خاص پروژه شما بستگی دارد. با درنظرگرفتن مزایا و معایب هر روش، میتوانید آگاهانهترین تصمیم را برای تولید قطعات پلاستیکی خود بگیرید.