به دنیای ترموفرمینگ علاقهمند هستید و میخواهید دانش خود را در مورد دستگاههای وکیوم فرمینگ گسترش دهید؟ اگر چنین است، بهجای درستی آمدهاید. برای کسانی که به یک مرور سریع نیاز دارند، وکیوم فرمینگ یک روش تولید محبوب برای ساختن اشیای توخالی سهبعدی است.

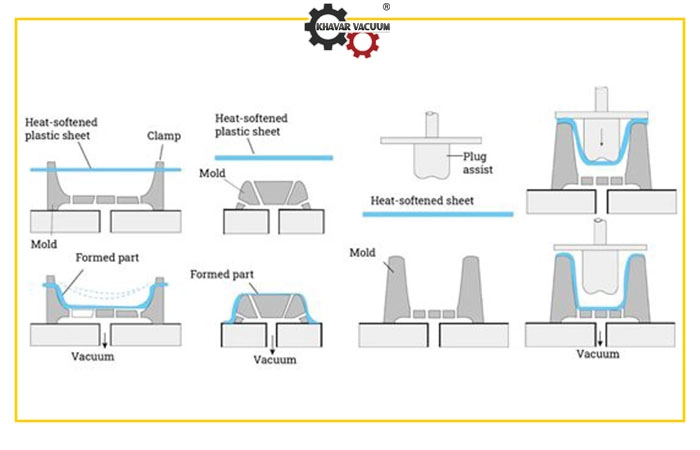

این فرایند شامل گرمکردن ورق پلاستیک تا دمای انعطافپذیر، کشیدن آن به داخل یا روی قالب و فشاردادن آن به قالب با استفاده از وکیوم است.

هدف از این مقاله آشنایی خوانندگان با دستگاههای ترموفرمینگی است که این فرایند را انجام میدهند. برای شروع، ما روی مدلهای بزرگ تمرکز خواهیم کرد.

ماشینهای وکیوم فرمینگ صنعتی

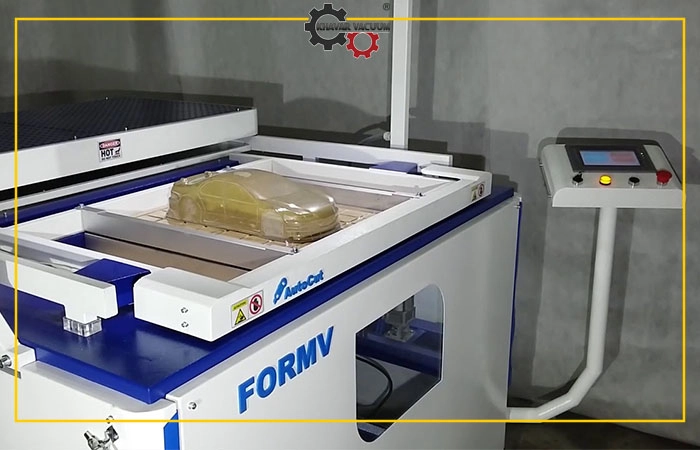

ماشینهای وکیوم فرمینگ صنعتی برای تولید انبوه قطعات و محصولات پلاستیکی با جزئیات بالا به کار میروند. اندازه، پیچیدگی و توانایی تولید این ماشینها بسیار متنوع است.

ترموفرمینگهای مدرن و کامپیوتری ترکیبی از تکنیکهای مهندسی مکانیک و برق هستند. برخی از این ماشینها بهصورت دستی کار میکنند و برخی دیگر نیمه اتوماتیک یا کاملاً اتوماتیک هستند. بسته بهاندازه دستگاه، از المنت حرارتی مادونقرمز تک یا دوتایی استفاده میشود.

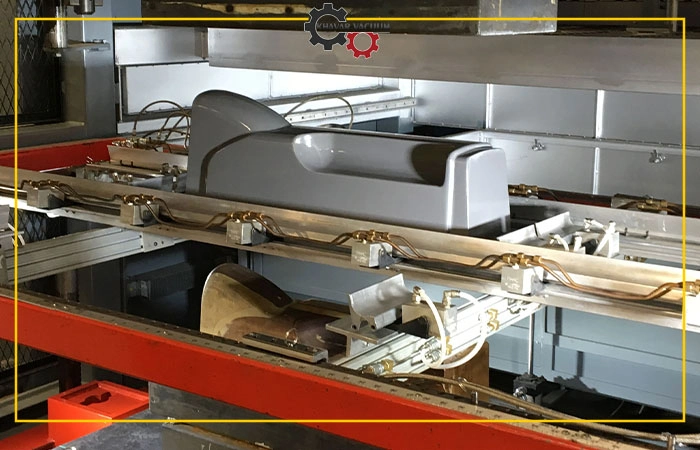

دستگاه تک المنت دارای یک کوره سقفی است که مواد را ازیکطرف گرم میکند. درحالیکه دستگاه دو المنت دارای یک کوره بالا و پایین است که به طور همزمان هر دو طرف پلاستیک را گرم میکند.

ماشینآلات با المنتهای حرارتی دوگانه، سریعترین زمان چرخه را دارند و میتوانند برای سازگاری با قالبهای نر و ماده تنظیم شوند.

انواع دستگاههای ترموفرمینگ

روش دقیق شکلدهی قطعه به نحوه تغذیه پلاستیک به دستگاه پس از خروج از اکسترودر بستگی دارد.

دستگاههای روتاری و شاتل هر دو از ورق تغذیه میشوند. دستگاههای روتاری دارای چندین ایستگاه هستند که به عملکردهای مختلفی اجازه میدهد تا به طور همزمان انجام شوند.

بهعنوانمثال، اگر یک دستگاه دارای سه ایستگاه باشد، یک ورق پلاستیک را میتوان در یک ایستگاه بارگیری کرد، یک ورق دیگر را میتوان در ایستگاه دوم به سمت اجاق هدایت کرد و یک ورق سوم را میتوان در ایستگاه سوم شکل داد و خنک کرد.

ترموفرمینگهای درونخطی یا رول تغذیه نسبت به مدلهای تغذیه ورق، خروجی بالاتری دارند. آنها در یک فرایند مداوم و خودکار کار میکنند و میتوانند مستقیماً از اکسترودر تغذیه شوند. فرم دهندههای درونخطی برای بهحداقلرساندن اتلاف حرارتی در هنگام انتقال پلاستیک از اکسترودر به فرم دهنده طراحی شدهاند.

تمام فرم دهندههای روتاری، شاتل و درونخطی دارای محدودیتهای ضخامت ورق حداقل و حداکثر هستند.

نحوه عملکرد دستگاههای وکیوم فرمینگ

در اینجا خلاصهای از نحوه عملکرد یک دستگاه فرم دهی ترموپلاستیک در مقیاس بزرگ ارائه میشود.

1. راهاندازی اولیه

هر دستگاه دارای یک سطح مشبککاری شده برای فرم دهی (پلتن) است که قالب را در جای خود نگه میدارد و یک قاب مهارکننده که ورق پلاستیکی را مهار میکند. قبل از شروع فرایند خلاصهسازی، قالب روی سکویی شبیه تخته محکم میشود که آن هم به نوبه خود به پلتن متصل میگردد.

سپس، قالب برای قرارگیری درون گیرههای نگهدارنده ورق پلاستیکی پایین یا بالا برده میشود. فریمها (قابها) نیز برای تطابق با اندازه قالب تنظیم یا تعویض میشوند.

2. گرمایش

پس از بارگیری ورق پلاستیک در دستگاه و قرارگیری المنتهای گرمایشی، مواد با فواصل زمانی و دماهای افزایشی از درون کوره عبور داده میشوند. یک پیرومتر (دماسنج غیرتماسی) دماي مواد را در هنگام عبور از چندین ناحیه گرمایش کنترل و تنظیم میکند.

برخی از دستگاهها به یک پرتو نور – الکتریکی مجهز هستند که به درون محفظه گرمایش تابانده میشود تا سطح پلاستیک را صاف نگه دارد. درصورتیکه مواد شروع به افتادگی کند، هوای فشرده به داخل کوره دمیده میشود تا به موقعیت صحیح برگردد.

هنگامی که پلاستیک به دمای شکلدهی ازپیشتعیینشده برسد، برای داشتن یکنواختی، صاف و یکدست میشود.

3. وکیوم کشی و فرم دهی

پس از چرخیدن پلاستیک خارج از گرمکن و ورود به ایستگاه فرم دهی، صفحه پرس، ابزار را به سمت بالا (پایین) به داخل پلاستیک بلند میکند. در صورت نیاز، یک سیستم کمکیِ پلاگ، مواد اضافی را بیشتر به داخل قالب هل میدهد تا به عمیقترین قسمتهای قطعه برسد. سپس یک پمپ وکیوم خارجی برای مکش کردن ورق در اطراف قالب و خارجکردن هوای محبوس بین قالب و پلاستیک فعال میشود. این امر باعث میشود تا مواد بر روی قالب کشیده شده و شکل بگیرد.

4. خنکسازی

فرایند خنکسازی بهتدریج و در چند مرحله انجام میشود. هنگامی که قالب از دستگاه خارج میشود، دمای آن توسط یک واحد کنترل کامپیوتری تنظیم میگردد. درحالیکه وکیوم همچنان برقرار است، فنهای داخلی با سرعت بالا، قطعة تازه ساخته شده را تا زمان جامد شدن خنک میکنند. این فرایند درصورتیکه قالب دارای مجرای داخلی آب باشد، تسریع میشود.

پس از خنکشدن مناسب قطعه، وکیوم متوقف شده و هوای فشرده از طریق قالب پمپ میشود. سپس صفحات (Platens) جدا شده و قطعه از قالب خارج میشود. در نهایت، دستگاه قطعه را به ایستگاه بارگیری میچرخاند، جایی که قبل از برشکاری، زمان اضافی برای خنک شدن به آن داده میشود.

انواع دیگر ماشینهای وکیوم فرمینگ

علاوه بر نوع پایه، انواع دیگری از ماشینهای وکیوم فرمینگ در بازار موجود است که هر کدام برای کاربردهای خاصی مورداستفاده قرار میگیرند:

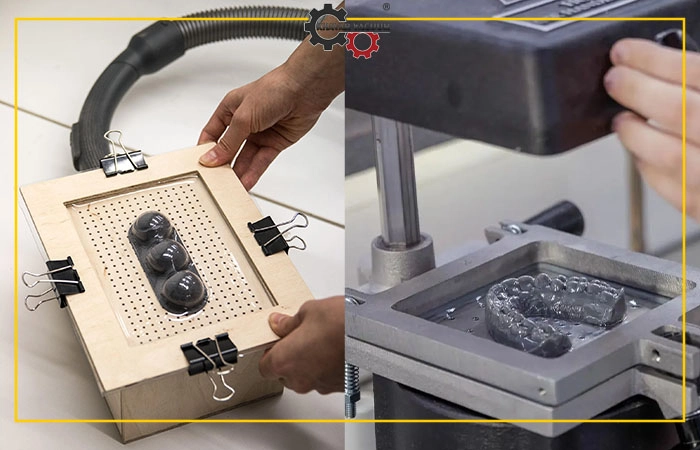

• شکلدهنده دستساز (DIY Former)

ساخت دستگاههای وکیوم فرمینگ ساده در محیطهای غیرصنعتی امکانپذیر است. این ماشینآلات برای تولید انبوه مناسب نیستند، اما میتوان از آنها برای کارهای کوچک و همچنین اهداف آموزشی استفاده کرد.

مدلهای دستساز راهاندازی، کاربری و نگهداری آسانی دارند. عیب اصلی آنها زمان پاسخگویی کند و عدم پیچیدگی کافی برای استفاده از ابزارهای پیشرفته است.

• دستگاههای وکیوم فرمینگ رومیزی و کوچک

دستگاههای وکیوم فرمینگ رومیزی و کوچک عمدتاً توسط کسبوکارهای کوچک، دانشجویان و متخصصان خانگی مورداستفاده قرار میگیرند. این دستگاهها مجهز به سیستمهای عامل پیشرفتهای هستند که برای کار با آنها نیاز به آموزش گستردهای نیست. این فرم دهندهها برای ساخت قطعات ساده اکریلیک مانند سطلهای کوچک، سینیها و قاب عکس ایدهآل هستند.

• ماشینهای وکیوم فرمینگ ایستاده میان سایز

ماشینهای ایستاده میان سایز، یک گام فراتر از مدلهای رومیزی هستند و امکان تولید قطعات بزرگتر را بدون اشغال فضای زیاد کف کارگاه فراهم میآورند. از این ماشینها اغلب برای تأیید مفهومی طراحی و نمونهسازی اولیه استفاده میشود. آنها سهولت استفاده از مدلهای رومیزی را با ظرفیت عملکردی مشابه ماشینهای بزرگتر ترکیب میکنند. این ماشینها بهخوبی به ویژگیهای خودکار مجهز هستند که از کنترل کیفیت پشتیبانی میکند.

سخن پایانی

وکیوم فرمینگ فرایندی کارآمد و مقرونبهصرفه برای تولید انبوه محصولات پلاستیکی با اشکال مختلف است. سادگی، سرعت و تنوع در تولید، این روش را به انتخابی محبوب در صنایع گوناگون تبدیل کرده است. از بستهبندیهای ظریف تا قطعات خودرو، وکیوم فرمینگ به مدد خلاقیت و نوآوری، حضور خود را در ابعاد مختلف زندگی بشر نشان میدهد.

با پیشرفت تکنولوژی و ظهور مواد جدید، وکیوم فرمینگ بدون شک در آینده نیز شاهد تحولات و نوآوریهای چشمگیری خواهد بود. دستیابی به محصولاتی با کیفیت بالا، ظاهری زیبا و قیمتی مناسب، نویدبخش چشماندازی روشن در مسیر توسعه این فرایند و کاربردهای آن در دنیای امروزوفردا است.