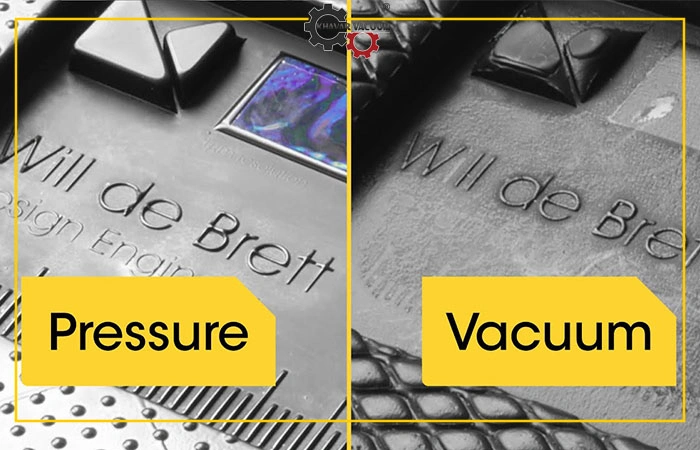

شکلدهی حرارتی، فرایندی رایج در ساخت قطعات پلاستیکی است که در آن از گرما برای نرم کردن ورق یا فیلم پلاستیکی و سپس شکلدهی آن به فرم دلخواه با استفاده از قالب استفاده میشود. دو روش متداول در شکلدهی حرارتی عبارتاند از: وکیوم فرمینگ و فرمینگ فشاری.

در وکیوم فرمینگ، ورق پلاستیکی گرم شده بر روی یک قالب سرد قرار میگیرد و سپس با ایجاد خلأ در فضای بین ورق و قالب، ورق به داخل حفره قالب کشیده میشود و شکل آن را به خود میگیرد.

در فرمینگ فشاری، ورق پلاستیکی گرم شده بین دو قالب قرار میگیرد و با اعمال فشار، ورق به داخل حفره قالب فشرده میشود و شکل آن را به خود میگیرد.

هر دو روش وکیوم فرمینگ و فرمینگ فشاری مزایا و معایب خاص خود را دارند و انتخاب روش مناسب به عوامل مختلفی مانند نوع محصول، جنس پلاستیک، ضخامت ورق، شکل هندسی محصول و تعداد موردنیاز بستگی دارد.

در این مقاله، به بررسی و مقایسة این دو روش میپردازیم.

وکیوم فرمینگ چیست؟

در فرایند شکلدهی با خلأ یا وکیوم فرمینگ، ابتدا یک ورق از مواد ترموپلاستیک مانند PVC، ABS، HDPE یا PC با دمای مشخصی حرارت داده میشود تا نرم و قابلانعطاف گردد. پس از آمادهشدن ورق، فشار خلأ، پلاستیک داغ را به داخل یا روی قالب میکشاند. همین فشار خلأ، هوای اضافی را نیز خارج کرده و مواد را به طور کامل روی سطح قالب میچسباند. این مرحله، یکشکل دقیق را روی یک طرف ورق ایجاد میکند.

قالبهای مورداستفاده، میتوانند از نوع “مادگی” باشند، جایی که پلاستیک به داخل قالب کشیده میشود، یا “نر” باشند، جایی که پلاستیک روی قالب شکل داده میشود. انتخاب نوع قالب به محل موردنیاز برای داشتن عناصر با جزئیات بیشتر بستگی دارد. بهعنوانمثال، یک پنل رو به بیرون به جزئیات و بافتهای بیشتری نیاز دارد. در این حالت، طراحی قالب ماده (مادگی) بهترین گزینه است. طراحان ماهر، بخشهای ضروری این فرایند هستند، زیرا آنها قالبها را ساخته و اطمینان حاصل میکنند که شکلدهی با تلرانس نزدیک انجام شود.

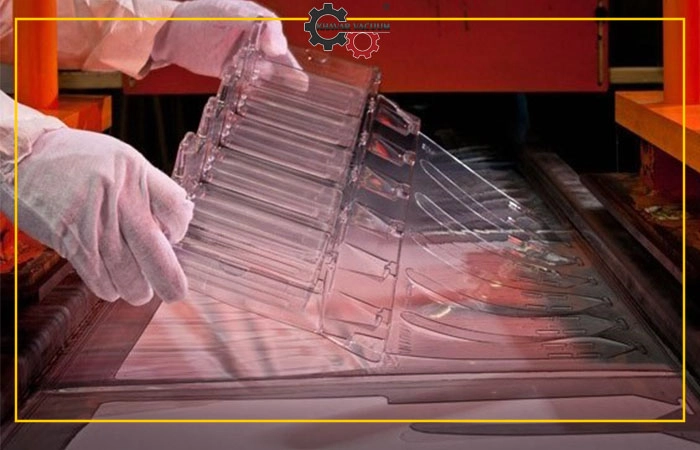

بهطورکلی، اندازه قطعات تولیدی میتواند کوچک یا بزرگ باشد و این قطعات میتوانند به بزرگی پالتهای مواد یا به کوچکی محفظه ابزار باشند. وکیوم فرمینگ برای ساخت قطعات سبکتر و بادوامتر ایدهآل است. این قطعات اغلب میتوانند جایگزین قطعات ساخته شده از فیبر گلاس یا ورقهای فلزی سنگینتر شوند.

مزایا و معایب وکیوم فرمینگ

بزرگترین مزیت وکیوم فرمینگ، پایینبودن هزینه شکلدهی و قالبگیری پلاستیک است. به دلیل اینکه در این روش فشار زیادی اعمال نمیشود، میتوان از قالبهای فلزی سبکتر و ارزانتری استفاده کرد که این امر نهتنها هزینه را پایین نگه میدارد، بلکه سرعت تولید را نیز افزایش میدهد.

از طرف دیگر، به دلیل فشار کم اعمال شده در وکیوم فرمینگ، دستیابی به جزئیات دقیق و زوایای تیز یا گوشههای کاملاٌ برآمده امکانپذیر نیست. در عوض، لبهها و گوشهها بهصورت گرد و منحنی درمیآیند.

مزایا و معایب وکیوم فرمینگ نشان میدهد که این روش تولید برای ساخت قطعات بزرگ با جزئیات کم، مناسبتر است. داشبورد خودرو، لاینر یخچال و سینیهای مواد غذایی اغلب با این روش تولید میشوند.

فرمینگ فشاری

شکلدهی تحتفشار، برخلاف شکلدهی وکیوم، روشی پیچیدهتر است. این فرایند نیز مانند شکلدهی وکیوم با گرمکردن یک ورق پلاستیکی آغاز میشود. اما با این تفاوت که پس از قرارگیری ورق روی قالب، هوای تحتفشار به پشت آن اعمال شده و باعث فشردهشدن ورق روی قالب میگردد. این روش امکان دستیابی به جزئیات بیشتر، سطح با بافت عمیقتر و طراحیهای پیچیدهتر را فراهم میکند.

شکلدهی تحتفشار زمانی که به سطحی با جزئیات بیشتر، بافتدار یا از نظر زیبایی ظاهری مرغوبتر نیاز باشد، جایگزین بسیار مناسبی برای قالبگیری تزریقی به شمار میرود. این روش اغلب در ساخت محفظههای تجهیزات پزشکی، بدنة تجهیزات و قطعات خودرو کاربرد دارد.

مزایا و معایب شکلدهی تحتفشار

فرمینگ فشاری، تقریباً برعکس عمل وکیوم فرمینگ عمل میکند. فشار بالای اعمالشده برای کشیدن و فشاردادن پلاستیک به طور محکم بر روی قالب، دقت، ظرافت و لبههای تیزی را که ممکن است به آن نیاز داشته باشید، تضمین میکند و درعینحال بهراحتی قطعات پلاستیکی بزرگ را شکل میدهد. این روش اغلب بهعنوان جایگزینی کمهزینهتر برای تزریق پلاستیک استفاده میشود، زیرا میتواند نتایج مشابهی را با کارایی بیشتری به دست آورد.

از طرف دیگر، فشار بالا به ابزار قالبگیری محکمتری نیاز دارد، به این معنی که هزینههای اولیه کمی بالاتر از وکیوم فرمینگ خواهد بود، اما همچنان بسیار کمتر از تزریق پلاستیک است.

تفاوتهای وکیوم فرمینگ و فرمینگ فشاری

• جزئیات و بافت: شکلدهی با فشار به دلیل اعمال هوای تحتفشار، سطح بالاتری از جزئیات و بافت را امکانپذیر میکند. این روش میتواند جزئیات پیچیده قالب را تکرار کند و در نتیجه ظاهری با کیفیت بالا ارائه دهد. شکلدهی با خلأ، اگرچه کارآمد است، اما همان سطح جزئیات را ارائه نمیدهد.

• هزینه: شکلدهی با خلأ بهطورکلی برای تولیدات با حجم کم تا متوسط، از نظر اقتصادی بهصرفهتر است. شکلدهی با فشار، درحالیکه بالقوه پرهزینهتر است، میتواند در برخی کاربردها بهویژه زمانی که به جزئیات بالا نیاز است، از روش قالبگیری تزریقی اقتصادیتر باشد.

• کاربردها: انتخاب بین شکلدهی با فشار و خلا اغلب به کاربرد نهایی محصول بستگی دارد. شکلدهی با خلا برای طرحهای سادهتر و قالبهای کمعمق ایدهآل است، درحالیکه شکلدهی با فشار برای قطعات پیچیده و با جزئیات بیشتر مناسب است.

• سرعت: وکیوم فرمینگ به دلیل سادگی آن، سریعتر است و برای تولید با حجم بالا ایدهآل است. شکلدهی با فشار ممکن است زمان بیشتری ببرد، اما منجر به کیفیت نهایی بالاتر میشود.

انتخاب روش صحیح ساخت بسته بندی پلاستیکی سفارشی

هنگامی که در حال انتخاب نوع شکلدهی و بسته بندی پلاستیک برای پروژه بعدی خود هستید، مهم است که به نیازهای خود از قطعه موردنظر توجه کنید. اگر به خطوط تمیز، زوایای تیز و گوشهها و جزئیات پیچیده برای یک محصول پلاستیکی بزرگ نیاز دارید، بهاحتمال زیاد فرم دهی تحتفشار (Pressure Forming) به نتایج موردنیاز شما دست خواهد یافت. از طرف دیگر، اگر دغدغه اصلی شما هزینه است و به سطح بالایی از جزئیات نیاز ندارید، فرم دهی وکیوم (Vacuum Forming) ممکن است گزینه مناسبتری برای پروژه شما باشد.

در جلسهای که با تیم طراحی و مهندسی برگزار میکنید، مهم است که کاربرد نهایی پلاستیک، اولویتهای خود و شکل موردنیاز را موردبحث قرار دهید. آنها با شما همکاری خواهند کرد تا نهتنها روش صحیح ساخت را تعیین کنند، بلکه در صورت نیاز به عملکرد بهبودیافته، مواردی مانند محافظت در برابر اشعه ماورایبنفش، پوششهای ضد الکتریسیته ساکن یا بافت دهی را نیز بهعنوان افزودنی در نظر بگیرند.

سخن پایانی

انتخاب بین وکیوم فرمینگ و فرمینگ فشاری میتواند یک تصمیم دشوار باشد. هر دو فرایند مزایا و معایب خاص خود را دارند که باید قبل از تصمیمگیری نهایی در نظر گرفته شوند.

در نهایت، بهترین راه برای انتخاب فرایند مناسب برای شما، بررسی دقیق نیازها و الزامات خاص شما است. با درنظرگرفتن عواملی مانند پیچیدگی قطعه، ضخامت، مواد، حجم تولید، زمان و بودجه، میتوانید آگاهانهترین تصمیم را بگیرید. در نهایت، بهترین روش برای شکلدهی قطعه شما به عوامل مختلفی از جمله هندسه قطعه، مواد مورداستفاده و الزامات بودجه بستگی دارد.