محصولات پلاستیکی که به صورت روزانه با آنها سروکار داریم، با استفاده از فرآیندهای مختلفی به وجود میآیند. در واقع روشهای زیادی وجود دارد که با استفاده از آنها میتوان به تولید لوازم و قطعات پلاستیکی پرداخت. از جمله این روشها میتوان به قالب گیری تزریقی، ترموفرمینگ و وکیوم فرمینگ اشاره کرد. فرآیندهایی چون وکیوم فرمینگ از روشهای شکل دهی گرمایی هستند که با قالب گیری تزریقی تفاوت دارند. حال باید دید که تفاوت شکل دهی گرمایی و قالب گیری تزریقی پلاستیکی در چیست و کدام یک برای تولیدات لوازم و قطعات پلاستیکی بهتر و ایدهآلتر میباشند.

قالب گیری تزریقی چیست؟

برای اینکه به تفاوت قالب گیری تزریقی و شکل دهی گرمایی بپردازیم، بهتر است در ابتدا با هر یک از آنها بیشتر آشنا شویم. قالب گیری تزریقی یکی از روشهای ساخت قطعات پلاستیکی یا فلزی است که در ابتدا مواد اولیه باید به شکل مذاب در آیند. پس از ذوب مواد، از طریق دستگاه قالب گیری تزریقی و به وسیله اهرم و پیستونها مواد به داخل قالب تزریق میشوند. قالبهایی که در این روش مورد استفاده قرار میگیرند، به گونهای طراحی میشوند که بخار مواد مذاب و گرمای آنها را از طریق دریچه تهویه به بیرون هدایت میشود. برای همین به خنک شدن و شکل گیری بهتر مواد درون قالب کمک زیادی میشود. زمانی که مواد مذاب درون قالب به شکل سردی برسند، شکل قالب را به خود گرفته و از دستگاه قالب گیری خارج میشوند. در این زمان تولید قطعه یا محصول پلاستیکی به اتمام میرسد. این روش تولید مزایای زیادی دارد و باعث شده تا بسیاری از تولیدکنندگان برای ساخت لوازمی چون مسواک، عینک، قطعات خودرو و غیره از آن استفاده نمایند.

انواع قالب گیری تزریقی

قالب گیری به روش تزریقی، از بهترین روشهای موجود برای تولید انبوه و سریع بسیاری از قطعات است. این فرآیند در حالت کلی به دو روش قابل انجام است که در مواردی با یکدیگر تفاوت دارند. در اینجا به انواع قالب گیری تزریقی و دستگاههای آن اشاره میکنیم:

- قالب گیری پیستونی: در این روش دستگاه قالب گیری تزریقی با کمک اهرم فشار مواد مذاب را به داخل قالب هدایت میکند. زمانی که مواد اولیه داخل قیف ریخته شده و به شکل مذابی در میآیند، اهرم یا بازوی تزریق آن را با فشار وارد قالب میکند. برای همین است که این روش به نام قالب گیری پیستونی شناخته میشود. در این روش از قالب گیری، از آب جهت خنک کردن مواد مذاب داخل قالب استفاده میشود.

- قالب گیری پیچشی: نوع دیگر قالب گیری تزریقی، قالب گیری پیچشی نام دارد که در آن انتقال مواد مذاب به درون قالب، از طریق اهرم چرخشی صورت میگیرد. اهرم چرخشی با هم زدن رزین در محفظه گرم و حرکت رو به جلو، سبب انتقال و هدایت آن به درون قالب میشود. با وارد شدن رزین مذاب اولیه به داخل قالب، اهرم تزریق به حالت چرخشی به عقب برگشته تا مواد بیشتری وارد قالب شود. این فرآیند ادامه پیدا کرده تا قالب به طور کامل از مواد مذاب پر شود.

مزایا و معایب قالب گیری تزریقی

در رابطه با مزایای قالب گیری تزریقی میتوان به موارد زیر اشاره کرد:

- در این روش میتوان از مواد اولیه پلیمری متنوعی استفاده کرد. برای مثال گریدهای مختلف پلی اتیلن، پلی پروپیلن، پی وی سی، پلاستیک ABS، نایلون و غیره با استفاده از این فرآیند قابل استفاده و شکل دهی هستند.

- با استفاده از روش قالب گیری تزریقی، میتوان قطعات کوچک را در تعداد بالا و سرعت زیاد تولید کرد. در واقع سرعت تولید قطعات در این روش بسیار ایده آل است.

- در این روش امکان قرار دادن قطعات فلزی و غیر فلزی در پلاستیک وجود دارد.

- با قالب گیری تزریقی میتوان قطعات کوچک با فرمهای پیچیده را نیز به راحتی تولید کرد.

- امکان استفاده مجدد از ضایعات پلاستیکی تولیدی در این روش امکانپذیر است.

در رابطه با معایب قالب گیری تزریقی هم میتوان به موارد زیر اشاره کرد:

- هزینه تولید برای تولید قطعات با تیراژ کم بسیار بالا است و از این نظر مقرون به صرفه نمیباشد.

- ماشینهای تزریق گران هستند و نیاز به سرمایه اولیه زیادی دارند. همچنین هزینه تعمیر و تعویض قطعات دستگاه بسیار زیاد است.

- این فرآیند نیاز به اپراتور حرفهای و متخصص دارد و باید از نیروهای کاربلد برای آن استفاده شود.

- رقابت زیادی در بین تولید کنندگان محصولات پلاستیکی با استفاده از روش قالب گیری تزریقی وجود دارد.

- ساخت قالب در این روش با پیچیدگی بیشتری همراه است و برخی از محصولات نیز با پیچیدگی بیشتری همراه هستند.

- از دیگر معایب قالب گیری تزریقی میتوان به کم بودن مدت زمان خنک سازی قالب اشاره کرد. همچنین دمای بسیار بالای سیلندر و لق زدن شیر یک طرفه از معایب آن است.

شکل دهی گرمایی چیست و به چه صورت است؟

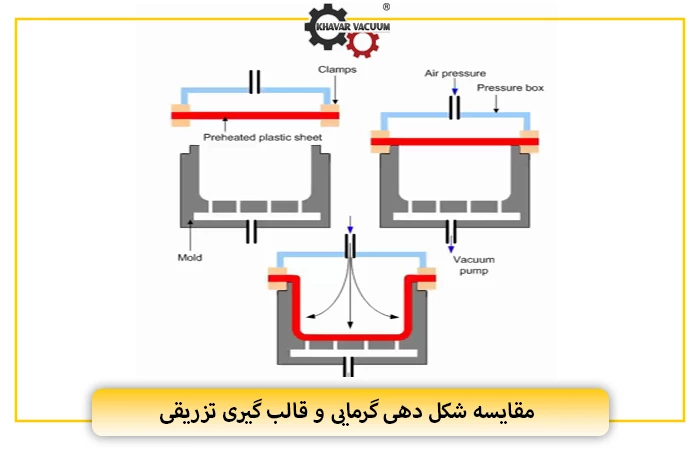

حال که با روش قالب گیری تزریقی به خوبی آشنا شدیم، بهتر است به سراغ شکل دهی گرمایی برویم. شکل دهی گرمایی که به ترموفرمینگ (Thermoforming) هم معروف است، یکی از روشهای تولید است که در آن ابتدا به یک ورق پلاستیکی حرارت داده میشود تا به حالت منعطف و شکل پذیری برسد. این حرارت به میزانی است که ورق پلاستیکی گرم شود و موجب ذوب شدن آن نگردد. حرارت دهی در روش شکل دهی گرمایی، با استفاده از المنتهای حرارتی در یک یا دو طرف ورق پلاستیکی صورت میگیرد و فاصله معینی هم از آن دارد. از ابتدایی ترین فرمهای شکل دهی گرمایی هم باید به وکیوم فرمینگ اشاره کرد که این روزها توسط بسیاری از تولید کنندگان مورد استفاده قرار میگیرد. در زیر به نحوه شکل دهی گرمایی پلاستیک با استفاده از روش وکیوم فرمینگ اشاره میکنیم:

- در این روش باید ورق پلیمری در جای خود محکم شود.

- سپس با استفاده از منابع گرمایی به آن حرارت اعمال شده تا به شکل منعطفی برسد.

- پس از آن ورق پلاستیکی نرم روی قالب قرار گرفته و با استفاده از وکیوم و پمپ خلا، هوای بین آن و قالب تخلیه میشود. این موجب میشود تا ورق شکل قالب را به خوبی بگیرد.

- در نهایت با سرد شدن ورق پلاستیکی و جدا کردن آن از روی قالب، مراحل دور بری و تمیز کاری لبهها صورت میگیرد تا محصول آماده عرضه به بازار گردد.

محصولات تولید شده به روش شکل دهی گرمایی

با استفاده از روش شکل دهی گرمایی میتوان محصولات زیادی را تولید کرد. در این روش محصولات با دیواره نازک و ضخامت کم در تیراژ بالا همچون ظروف یکبار مصرف، کیسههای بسته بندی و موارد این چنینی استفاده میشود. همچنین از آن میتوان برای تولید محصولات با تیراژ کم و ابعاد بزرگتری چون جعبه نگهدارنده ابزار، آستر درب یخچال، صندلی و غیره استفاده کرد. کیفیت محصولات تولید شده در تیراژ کم با روش شکل دهی گرمایی، نزدیک به کیفیت محصولات قالب گیری تزریقی است. همچنین این روش تولید نسبت به تزریقی مقرون به صرفهتر است. برای همین است که این روزها بسیاری از تولید کنندگان این روش را به روش تزریقی ترجیح میدهند.

تفاوتهای شکل دهی گرمایی و قالب گیری تزریقی

یکی از تفاوتهای عمده میان محصولات تولید شده به روش شکل دهی گرمایی با روش تزریقی در این است که محصولات تولیدی به روش قالب گیری تزریقی به شکل نهایی محصول بسیار نزدیک هستند و برای تکمیل شدنشان نیاز به عملیات مختصری است. این در حالی است که محصولات تولید شده به روش شکل دهی گرمایی، نیاز به عملیات ثانویه بر روی قطعه دارند. از طرف دیگر در قالب گیری تزریقی نیاز به صفحه پران، پران قطعه، سیستم راهگاه و صفحات فلزی جفت شونده است. در صورتی که در شکل دهی گرمایی، محصولات بدون نیاز به پین پران از قالب خارج میشوند و پس از تکمیل عملیات شکل دهی قطعه به طور اتومات از قالب جدا میگردد.

از مزیتهایی که روش شکل دهی گرمایی نسبت به قالب گیری تزریقی دارد این است که تولید محصولات بزرگ مقرون به صرفهتر صورت میگیرد. در واقع شکل دهی گرمایی چون وکیوم فرمینگ، نسبت به سایر روشهای تولید عملی مقرون به صرفهتر است. با این روش میتوان قطعات بزرگی چون بدنه قایق، محفظههای توشه سفر و غیره را به راحتی و با هزینه کمتری تولید کرد. علاوه بر این در روش شکل دهی گرمایی، گرمادهی تنها بر روی ورق صورت میگیرد. این یعنی برای تولید محصولات به روش وکیوم فرمینگ، باید مواد اولیه از طریق فرآیند اکستروژن به شکل ورقه پلاستیکی در آیند و سپس مورد استفاده قرار بگیرند. این عمل کمی سبب افزایش هزینه تولید میگردد. با این حال وکیوم فرمینگ و ترموفرمینگ، جزو روشهای مقرون به صرفه به حساب میآیند.

جمع بندی

در این مطلب با دو روش تولید محصولات پلاستیکی یعنی روش شکل دهی گرمایی و قالب گیری تزریقی آشنا شدیم. همانطور که اشاره شد این روشها در مواردی با هم تفاوت دارند و هر یک نسبت به دیگری، ارجحیت و برتریهایی دارند. برای مثال محصولات تولید شده با قالب گیری تزریقی، به شکل نهایی محصول نزدیکی بیشتری دارند و برای تکمیل شدنشان نیاز به عملیات مختصری است. از طرفی شکل دهی گرمایی نسبت به بسیاری از روشها عملی مقرون به صرفه است و برای ساخت قطعات بزرگ ایده آل میباشد. بنابراین با توجه به تفاوت شکل دهی گرمایی و قالب گیری تزریقی، میتوانید از بهترین آن برای تولید محصولات خود استفاده نمایید.